Aprimorando processos na indústria de alimentos e bebidas com simulação

Os softwares de simulação numérica são amplamente utilizados em diversas indústrias há décadas. Entretanto, somente nos últimos anos ganharam aceitação na Indústria de Alimentos. Misturar, preparar e armazenar alimentos criam interações entre componentes alimentares que exigem técnicas próprias de modelagem para a compreensão dos fenômenos. Diante disso, a simulação computacional é uma poderosa aliada para esta indústria. Neste artigo, serão apresentados os desafios e as oportunidades ao utilizar a modelagem e simulação de processos em algumas aplicações da Indústria de Alimentos.

Processos de mistura

A mistura é uma das operações mais comuns na indústria de alimentos e bebidas. Entretanto, é um processo bastante complexo tanto no que diz respeito ao projeto do misturador quanto aos fluidos que devem ser misturados (fluidos não Newtonianos e escoamento multifásico). Além disso, é um processo fundamental para a qualidade final da textura dos produtos alimentícios, que é uma das propriedades mais importantes dos alimentos.

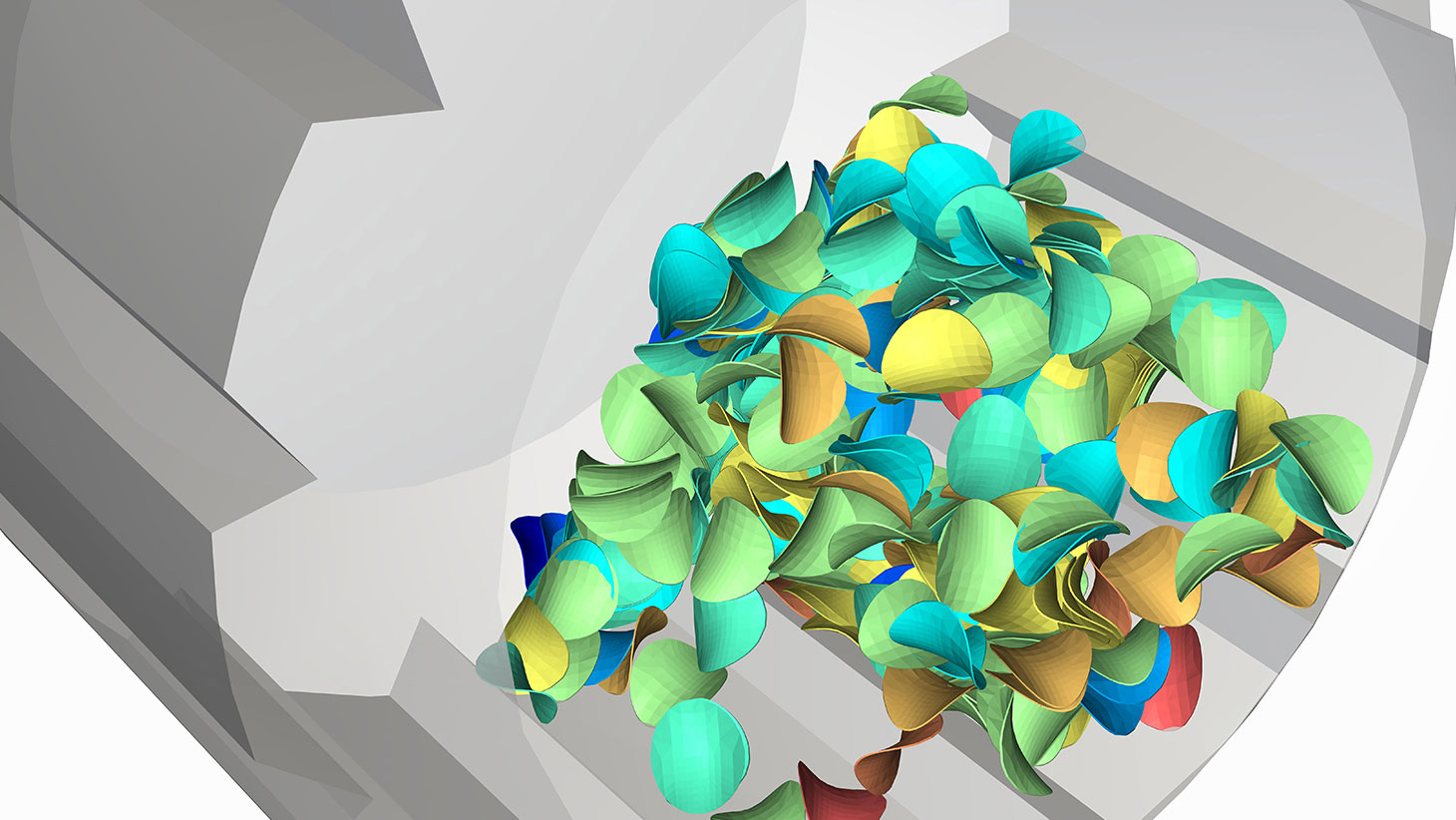

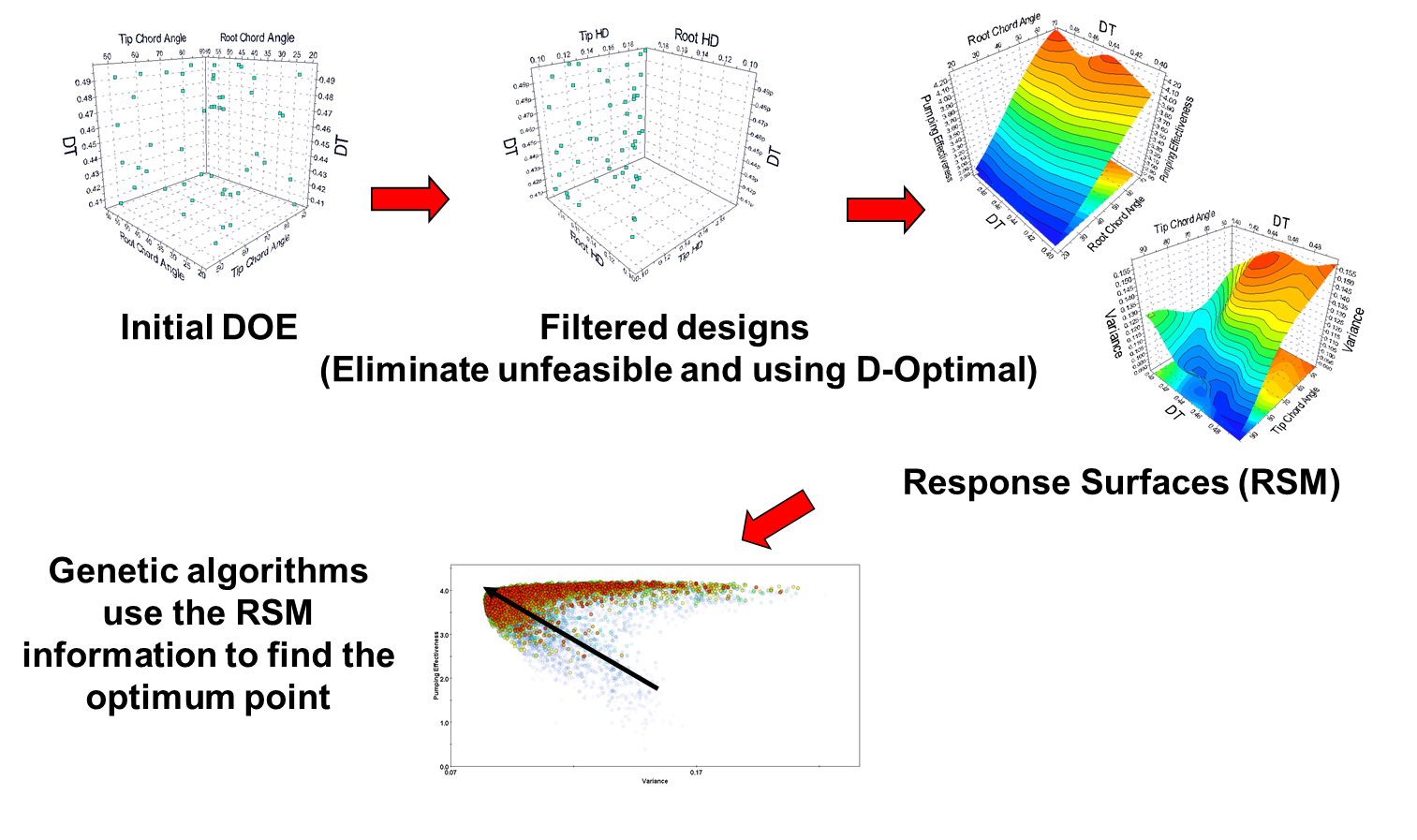

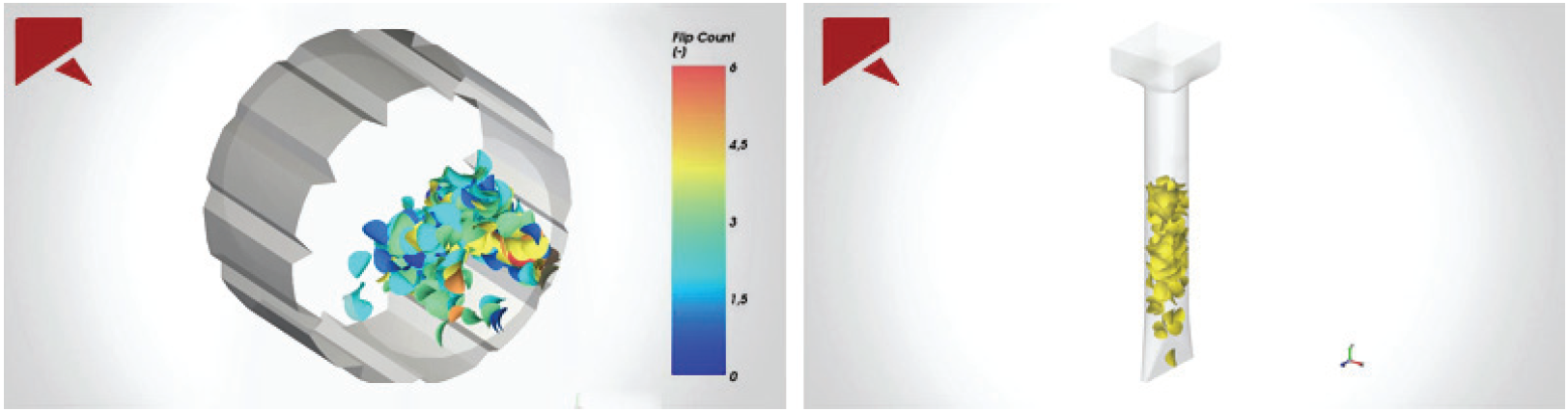

Nesse sentido, a simulação pode auxiliar os engenheiros no projeto do misturador e na seleção das melhores condições operacionais (taxa de agitação, tempo de residência, vazões, etc). Dessa forma, os softwares de simulação podem ser aplicados na otimização do processo de mistura, avaliando diferentes condições geométricas e de operação de maneira a aumentar a eficiência do processo e a qualidade do produto. A Figura 1 mostra um exemplo onde a simulação foi utilizada para otimizar o design de um misturador.

Figura 1. Resultados fluidodinâmicos da otimizaçao de um misturador utilizando os softwares de simulaçao ModeFrontier e Ansys CFX.

Processos de separação

Os alimentos representam misturas complexas e a separação dos seus componentes é fundamental para a preparação de produtos que serão usados em outros processos ou até mesmo para recuperar produtos de alto valor agregado. Diante disso, a operação unitária de separação é uma das mais importantes dentro do processamento dos alimentos e pode envolver separação sólido-sólido, sólido-líquido, sólido-gás ou líquido-líquido.

As operações de separação mais utilizadas dentro da indústria de alimentos e seus respectivos exemplos de aplicações são as seguintes:

- Peneiramento (separação sólido-sólido): separação de material particulado de diferentes tamanhos, muito usado nas etapas de preparação de matérias primas;

- Sedimentação gravitacional (separação sólido-líquido ou líquido-líquido): clarificação de sucos e separação de emulsões;

- Centrifugação (separação sólido-líquido ou líquido-líquido): clarificação de sucos e desnate do leite;

- Ciclones (Separação sólido-gás): separação de partículas sólidas de uma corrente gasosa;

- Filtração (separação sólido-líquido): produção de suco de frutas e clarificação de vinho e cerveja;

- Destilação (separação líquido-líquido): concentração de óleos essenciais, refino de óleo vegetal e produção de bebidas alcoólicas.

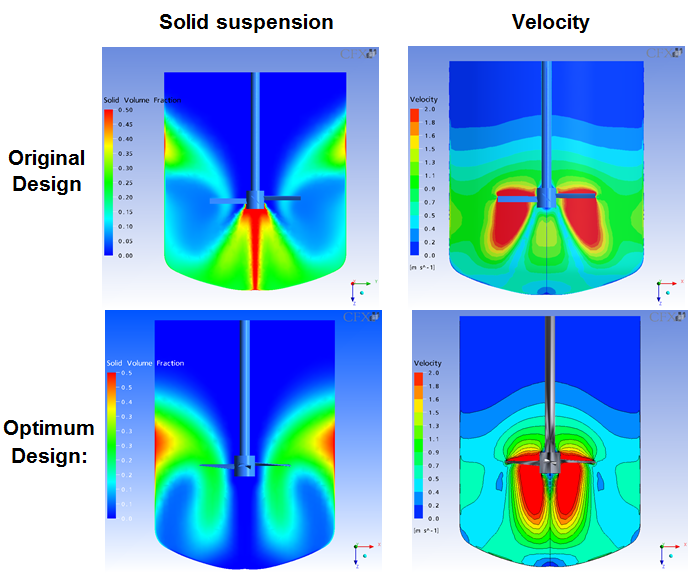

Todos os processos citados acima podem ser aprimorados utilizando a simulação, de maneira a aumentar a eficiência e reduzir custos de produção e operação. A Figura 2 mostra alguns exemplos de casos simulados utilizando a Fluidodinâmica Computacional (CFD).

Figura 2. Exemplos de aplicações da Fluidodinâmica na área de processos de separação.

Processo de secagem

A secagem é um processo comum na manufatura de alimentos. Dentro dos processos de secagem temos a secagem por pulverização (Spray Drying), a qual é amplamente utilizada para redução do volume de produtos (leite em pó, café instantâneo, etc), facilitando assim o armazenamento e transporte dos mesmos.

Os principais pontos críticos no processo de Spray Drying são os tempos de residência das gotas/partículas no equipamento e a prevenção da formação de incrustações nas paredes do secador. Esses pontos críticos estão relacionados à localização da alimentação da carga líquida e ao ângulo do spray, os quais afetam as trajetórias das partículas e, portanto, o potencial de incrustação. Nesse contexto, a partir da construção de protótipos virtuais é possível modificar parâmetros como localização e orientação dos bicos de injeção e vazão de operação, de maneira a obter um melhor desempenho do equipamento.

Figura 3. Análises típicas de um Spray Dryer.

Sistemas particulados

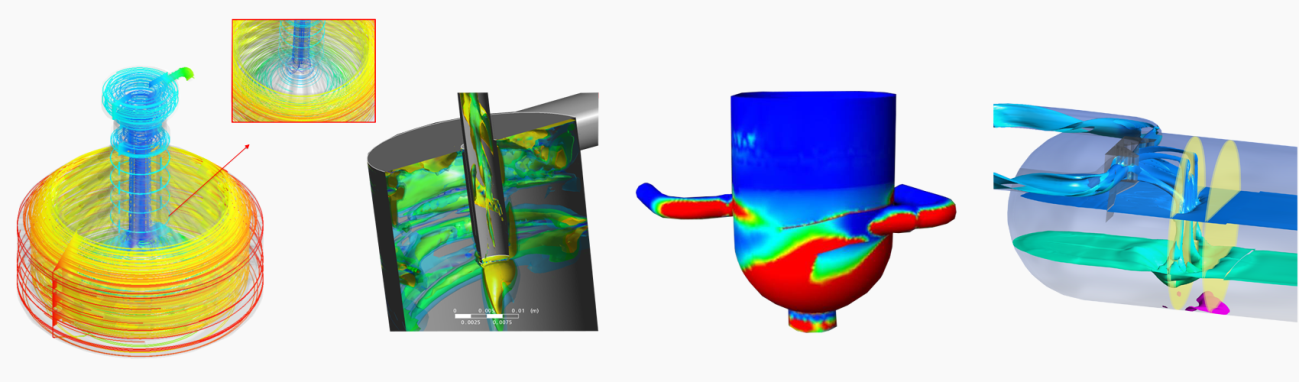

Sistemas particulados são comuns na indústria de alimentos. A simulação de DEM (Método de Elemento Discreto) pode ser usada para avaliar o comportamento das partículas no interior de equipamentos e linhas de produção, permitindo aos engenheiros compreender melhor os fenômenos relacionados às interações entre partículas, o que possibilita a otimização de equipamentos e processos.

Nesse sentido, o software Rocky DEM é o único pacote de DEM capaz de simular partículas não esféricas e com formatos côncavos, o que é necessário para representar o comportamento de partículas realistas, como pode ser visto na Figura 4. A empresa PepsiCo, uma das maiores multinacionais no setor de alimentos, faz uso desta poderosa ferramenta para desenvolver produtos de alta qualidade e reduzir custos. “Uma das vantagens de usar o Rocky DEM é a capacidade de modelar formas curvas/côncavas mais realísticas, uma característica importante de muitos de nossos produtos alimentícios”, diz Chris Koh, diretor da PepsiCo.

Figura 4. Partículas de formatos côncavos para representar os varios produtos alimentícios.

A PepsiCo usa Rocky DEM para avaliar todos os tipos de problemas em equipamentos envolvendo velocidades, vibração, distribuição de materiais, correção de problemas de entupimento e ruptura de materiais. Uma das aplicações onde a simulação utilizando Rocky ajudou a PepsiCo foi na otimização do processo de aplicação de temperos nas batatas Chip, assim como a melhora no empacotamento das mesmas, ambos ilustrados na Figura 5.

Figura 5. Simulações Rocky DEM em diferentes estágios de produção: tambor de tempero (esquerda) e processo de empacotamento (direita).

Processos de aquecimento/resfriamento

Na indústria de alimentos, os processos de aquecimento/resfriamento são extremamente utilizados. Os tratamentos térmicos, como pasteurização, esterilização e congelamento, são uns dos métodos mais utilizados para a conservação dos alimentos, os quais auxiliam na eliminação de microorganismos e o prolongamento do tempo de vida dos produtos. Entretanto, o tratamento térmico induz a mudanças físicas e reações químicas, podendo afetar diversas propriedades dos alimentos, como sabor, textura, cor e nutrientes. Além disso, durante o processamento em escala industrial, deseja-se realizar esses processos com o menor consumo de energia e o menor tempo de residência. Nesse contexto, a modelagem computacional permite o projeto e avaliação de unidades de aquecimento/resfriamento, de maneira a garantir a melhor distribuição dos fluxos de ar e localização dos produtos para manter a qualidade dos alimentos e reduzir o consumo de energia. A Figura 6 mostra alguns exemplos onde a simulação computacional foi empregada em processos de aquecimento/resfriamento.

Figura 6. Simulações de fluidodinâmica: tunel de resfriamento (esquerda) e processo de aquecimento em um forno (direita).

Venha conhecer um pouco mais sobre esses tópicos e como podemos auxiliá-lo no aprimoramento de processos na indústria de alimentos neste Webinar gratuito.