Processos de soldagem e seus efeitos estruturais

A soldagem é um dos processos de fabricação mais difundidos em diversas aplicações industriais, sendo utilizado principalmente para promover a união de dois ou mais componentes. Apresenta grande versatilidade devido às diferentes modalidades existentes, caracterizadas em geral pela forma como a junta soldada é formada, com maior destaque para os processos por fusão.

Por conta dos ciclos térmicos de aquecimento e resfriamento inerentes ao processo, problemas como distorções geométricas e tensões residuais podem comprometer o comportamento estrutural do objeto soldado, motivando assim o desenvolvimento de metodologias para quantificar e minimizar efeitos.

Embora as soldas apresentem grande complexidade do ponto de vista físico, por envolverem simultaneamente diferentes disciplinas acopladas entre si (como transferência de calor, eletromagnetismo e metalurgia), pode-se destacar que nos processos de soldagem por fusão tem-se uma influência mais significativa do acoplamento termo-mecânico.

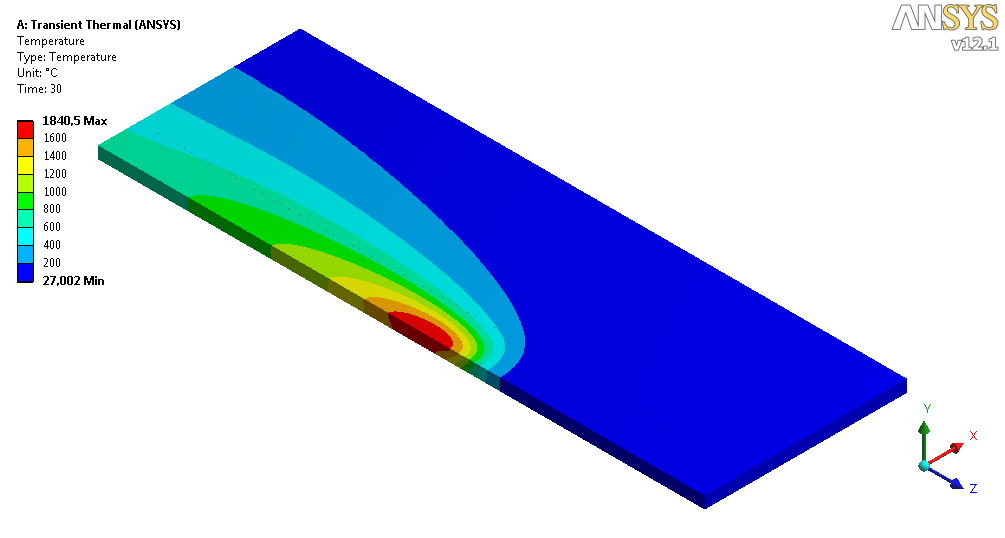

O comportamento térmico é o responsável pelo processo de fusão entre os diferentes componentes, o qual é estimulado a partir da presença de uma fonte de calor. Este procedimento pode ocorrer múltiplas vezes nas soldas com mais de um passe, o que gera um ciclo térmico sobre os componentes e traz consequências do ponto de vista estrutural.

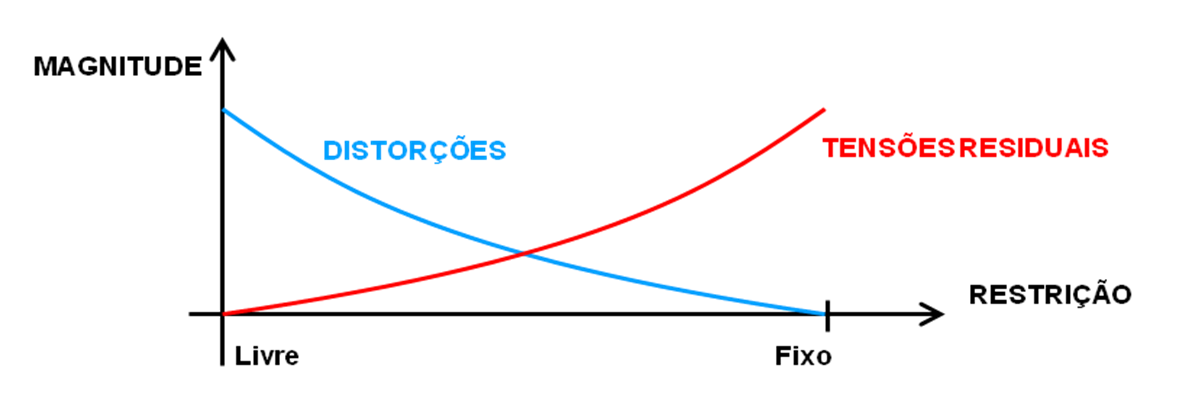

Os principais efeitos estruturais são distorções geométricas e tensões residuais. De uma forma geral, o nível de restrição ao movimento da junta é responsável por caracterizar a magnitude de cada um desses fenômenos: componentes que tenham pouca ou nenhuma restrição, ou seja, com maior liberdade o movimento, tendem a estar mais sujeitos a distorções; por sua vez, aqueles que apresentam maiores restrições são submetidos a campos de tensões residuais mais significativos.

Gráfico mostra as curvas características dos fenômenos que atuam sobre junta com base no grau de liberdade

As distorções geométricas correspondem a variações do formato e/ou dimensões do componente soldado após o resfriamento e estão associadas a deformações plásticas permanentes oriundas do processo de soldagem. Além disso, o retorno elástico, observado após a liberação das restrições aplicadas durante a soldagem, também contribui para o surgimento de distorções.

As alterações geométricas podem ser significativas a ponto de comprometer a operação ou mesmo a montagem do componente soldado. As distorções podem ser classificadas de acordo com a configuração final, como contração longitudinal e/ou transversal, distorção angular, por flexão, dentre outras.

Já as tensões residuais representam um perfil de esforço mecânico inicial ao qual o componente está submetido, estão somadas às tensões de operação, podendo resultar em esforços críticos acima dos limites aceitáveis de projeto. Também têm influência na resposta à fadiga do material, que pode ser benéfica ou prejudicial em função do comportamento compressivo ou trativo, respectivamente.

Em juntas soldadas, as tensões residuais são causadas principalmente pelo campo de temperaturas não-uniforme e transiente durante o processo, assim como por fenômenos de transformação de fase microestrutural.

A fim de minimizar a magnitude dessas tensões residuais, diferentes técnicas podem ser empregadas durante o processo de soldagem, como otimização geométrica do chanfro de solda, controle da taxa de deposição de metal de adição ou pré-aquecimento da junta.

Tratamentos térmicos de alívio de tensões também podem ser aplicados posteriormente, quando viáveis. Diferente das distorções, avaliadas diretamente na geometria, o levantamento experimental das tensões residuais muitas vezes só é possível por meio de ensaios destrutivos, não sendo aplicáveis para estudo de componentes em serviço.

Modelagem Numérica Aplicada à Solda

Devido à criticidade dos fenômenos estruturais mencionados, a soldagem tem sido foco de diversos estudos e pesquisas científicas nos últimos anos. O principal objetivo é buscar soluções baseadas não apenas em levantamento experimental, mas também em modelagem numérica, que permitam prever o comportamento estrutural de juntas soldadas.

Um exemplo consiste do uso do Método de Elementos Finitos para a modelagem termo-estrutural do processo de soldagem, por meio de representação numérica idealizada da fonte de calor e emprego de propriedades de material dependentes da temperatura para a estimativa dos ciclos térmicos e caracterização do perfil de tensões residuais após o processo.

Cabe ressaltar que atualmente esse tipo de avaliação numérica possui algumas restrições e limitações que podem limitar sua aplicação. Muitos parâmetros e informações fundamentais para este tipo de estudo ainda dependem de dados obtidos experimentalmente, em especial para a correta representação da fonte de calor de solda.

Além disso, determinadas geometrias de cordões de solda são relativamente complexas, exigindo certo nível de simplificação numérica para viabilizar o estudo. Isso é mais significativo em soldas com múltiplos passes, com maior esforço computacional.

Embora a modelagem numérica de soldas seja um tema mais presente no meio acadêmico atualmente, ela pode proporcionar aos engenheiros maior conhecimento das consequências do processo no comportamento de elementos e estruturas. Isso permite prever ou evitar eventuais falhas, assim como melhorar o projeto, levando em conta a influência das juntas soldadas.

É importante destacar também que o constante aumento de performance computacional também contribui para tornar este tipo de modelagem numérica cada vez mais factível e popular.

Assim, é questão de tempo para que a modelagem numérica do processo de soldagem se torne cada vez mais aplicável para o estudo de casos reais de engenharia, auxiliando os profissionais no desenvolvimento de projetos e produtos com maior confiabilidade e segurança.