Cómo diseñar componentes para la fatiga termomecánica

El sector automotriz se encuentra atravesando una fase de transformación. Las tendencias del sector exigen cada vez más innovación para que los componentes automotrices se tornen más livianos, pequeños y eficientes.

Numerosas industrias ya siguen esta tendencia, realizando adaptaciones y lanzando al mercado productos innovadores. La industria electrónica, por ejemplo, está aumentando la densidad energética de sus productos, cada vez más pequeños. Mientras tanto, el sector del transporte demanda turbocompresores cada vez más eficientes junto a vehículos más livianos.

Accede al webinar gratuito El futuro de la industria automotriz y el papel de la simulación para conocer proyectos innovadores en materia de transporte y movilidad.

Para los ingenieros, estas exigencias se pueden traducir en informes sobre el aumento de las cargas termomecánicas durante el proceso de reducción de piezas. El desafío es que estas cargas influyen en la durabilidad general del componente gracias a la fatiga termomecánica (TMF). Como resultado, no es una tarea fácil mantener cargas constantes, además de aumentarlas, mientras se diseña una pieza más pequeña.

¿Qué es la fatiga termomecánica?

La fatiga termomecánica es una de las causas de fallas principales de los componentes expuestos a variaciones de temperatura y cargas mecánicas a lo largo del tiempo. Estas cargas influyen en la durabilidad general y la vida útil de diversos tipos de componentes, entre ellos los motores.

Los ensayos que simulan la fatiga termomecánica son capaces de replicar las condiciones reales de servicio de los componentes y simular los complejos efectos de las tensiones térmicas y mecánicas simultáneas. Sin embargo, se necesita un método para captar la respuesta del sistema a las cargas térmicas y mecánicas con gran precisión. Sólo así es posible obtener una revisión precisa de la ubicación y el número de ciclos necesarios para que se produzca la falla del componente.

Afortunadamente, la simulación puede desempeñar un papel crucial agilizando el diseño y los ensayos en componentes que corren el riesgo de sufrir TMF.

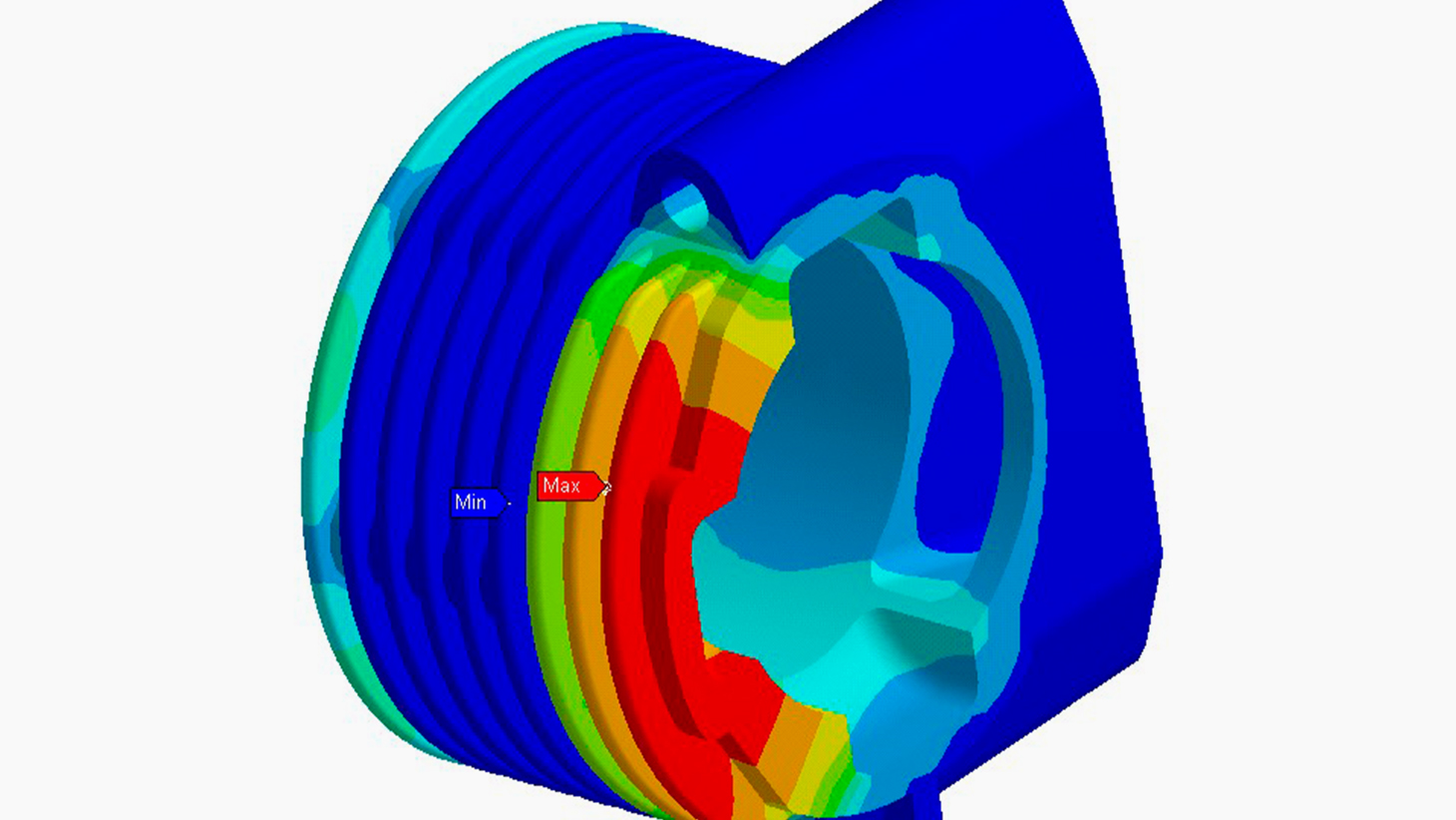

Figura 1. Simulación térmica de un colector de escape

En el webinar Simulación estructural de moldes conocerás cómo predecir la fatiga mecánica y térmica en moldes mediante el análisis estructural.

Emplear simulación computacional en ensayos termomecánicos de fatiga

Ansys ofrece una solución de alta fidelidad para predecir el fenómeno multifísico inherente asociado a TMF.

Vamos a profundizar un poco más en la industria de la energía térmica, donde las tendencias están apuntando a las centrales de energía ultra-supercríticas. Estas plantas están diseñadas para, (usted está en lo cierto) aumentar la eficiencia y reducir las emisiones.

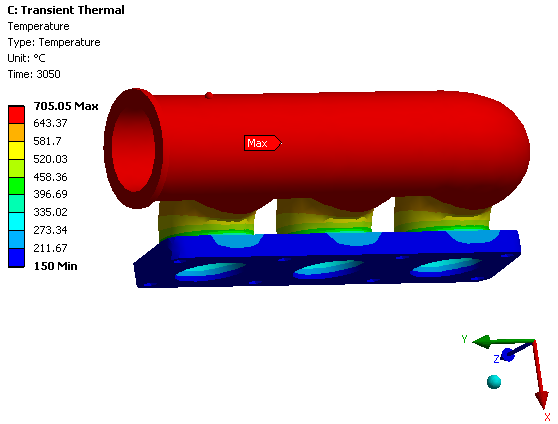

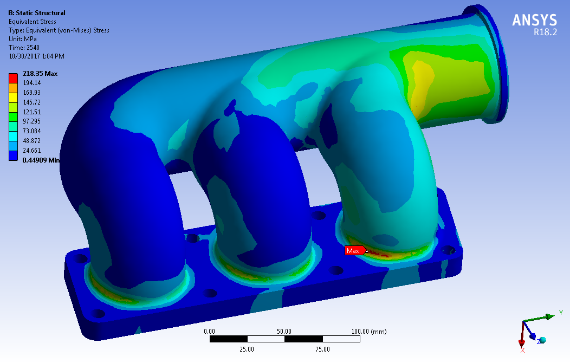

Figura 2. Simulación de estrés para un colector de escape

La Ruta Tecnológica de la IEA: Alta Eficiencia, Baja Emisión y Generación de Energía en base al Carbón nos dice que esas nuevas fabricas necesitan operar a temperaturas de pico de vapor, tal vez por encima de 700 ° C (1290 ° F).

Además, estas centrales también deben operar con un factor de carga que puede variar significativamente debido a la mayor contribución de energía renovable a la red. La moraleja de la historia es que estos requisitos también están asociados a un mayor riesgo de TMF.

Según la tesis de John Shingledecker, metallurgical effects on long-term creep rupture in a new nickel-based alloy, las aleaciones convencionales no son capaces de cumplir con los requisitos de diseño de estas condiciones termomecánicas.

En cambio, las aleaciones resistentes al calor, como las aleaciones a base de níquel, se utilizan en regiones críticas para cumplir los requisitos de diseño. Por desgracia, estas aleaciones pueden encarecer demasiado el proyecto.

Desafíos en el diseño de componentes

El desafío de ingeniería se convierte entonces en el diseño de componentes (como calderas, turbinas, válvulas y tuberías) que minimizan el uso de estos materiales caros sin sacrificar la función bajo las condiciones normales de operación del equipo.

El ingeniero también necesita determinar cómo los componentes responden a las condiciones fuera de la operación normal, como las condiciones de potencia extrema.

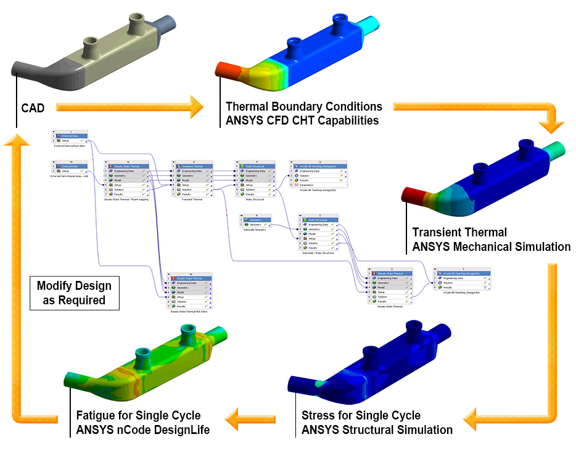

Las simulaciones de Ansys le permiten resolver la distribución de temperatura con alta fidelidad considerando todos los mecanismos del flujo de calor. Por ejemplo, con nuestros productos de dinámica de fluidos computacional (CFD), usted puede analizar una transferencia de calor conjugada (CHT) de forma detallada, donde todos los efectos de fluidos y efectos térmicos se consideran. Los usuarios también tienen acceso a modelos que pueden evaluar combustión, turbulencia, múltiples fases, radiación y mucho más.

También puede realizarse un análisis térmico en Ansys Mechanical. En este caso, en lugar de resolver el flujo, el usuario asume coeficientes de transferencia de calor en las interfaces de los fluidos. Sin embargo, para aumentar la precisión, se pueden determinar los coeficientes de transferencia de calor a partir de simulaciones CFD.

El comportamiento final de la temperatura en régimen transitorio es mapeado en el análisis estructural para ver cómo el componente se comporta en respuesta a las cargas térmicas y mecánicas. El esfuerzo desarrollado para un conjunto de ciclos representativos (como se muestra en las Figuras 1 y 2) se utiliza para calcular dónde ocurre el daño local y la vida útil del componente.

Figura 3. Flujo de trabajo de Ansys para ejecutar un análisis de TMF.

Las soluciones de alta precisión y simplificación de Ansys para TMF, como se muestra en la Figura 3, se utilizan en todos los segmentos de la industria para desarrollar diseños innovadores utilizando nuevos materiales bajo condiciones adversas en menos tiempo.