Modelagem estrutural de juntas soldadas utilizando Ansys

As juntas soldadas são largamente utilizadas nas mais diversas aplicações de engenharia, estando presentes nas indústrias de óleo e gás, automobilística e aeronáutica, entre outras. O principal objetivo é unir componentes metálicos, além de possuir outras aplicações como realização de reparos.

Os processos de soldagem por fusão se caracterizam como de grande complexidade física, principalmente por envolverem interações entre fenômenos de natureza térmica, mecânica e de transformação de fases microestruturais.

Em função disso, as juntas soldadas se tornaram foco de uma série de estudos numéricos, visando representar com fidelidade diversos aspectos relativos ao processo, como a identificação de regiões termicamente afetadas e sua influência nas propriedades do material, o levantamento do perfil de distribuição de tensões residuais provocadas pelo processo e a correta representação mecânica da união entre os componentes soldados. Este último tópico é o foco deste post, comparando diferentes abordagens para a modelagem estrutural de cordões de solda diretamente no Ansys Workbench.

Veja como a Stara utiliza simulação para analisar a durabilidade em juntas soldadas de carretas agrícolas neste estudo de caso.

Processos de soldagem

Graças a sua versatilidade, os processos de soldagem são bastante difundidos na indústria, se caracterizando como um processo de fabricação de grande importância com as mais diversas aplicações. A função primária da soldagem consiste em unir componentes, porém existem outras aplicações como realização de reparos on-site e aplicação de revestimentos.

A soldagem por fusão em especial se destaca pela grande variedade de processos (como TIG, MIG e Arco Submerso), aplicáveis para diversos tipos de materiais metálicos e diferentes características geométricas. De uma forma geral, os processos de soldagem por fusão englobam o acoplamento de três principais físicas distintas, que ocorrem simultaneamente e que exercem influência mútua entre as mesmas.

- O fenômeno térmico é o de maior importância, uma vez que ele é responsável pela fusão do material que forma a junta. Além disso, o comportamento térmico provoca a transformação de fases microestruturais assim como gera um campo de deformações térmicas nos componentes soldados;

- O fenômeno microestrutural se caracteriza pela ocorrência de transformação de fase, provocada pelo tratamento térmico localizado gerado pela fonte de calor de soldagem. A presença de uma distribuição de fases microestruturais diferente da original provoca alterações nos comportamentos térmico e mecânico do material, além de causar deformações plásticas localizadas;

- O fenômeno mecânico se mostra como a principal consequência do processo de soldagem, sendo afetado pelos demais, embora ele também exerça uma influência reduzida sobre os mesmos. O campo de deformações provocado pelos fenômenos térmico e microestrutural é responsável pela presença de tensões residuais na junta, normalmente com tensões residuais trativas próximas ao cordão e compressivas longe dele, podendo comprometer a integridade do componente em operação, caso elas sejam desconsideradas no projeto.

Em função da complexidade inerente a cada um destes três fenômenos, somada aos seis acoplamentos existentes entre eles, a modelagem numérica de um processo de soldagem por fusão normalmente é simplificada, com a consideração de parte destes mecanismos a fim de viabilizar o estudo.

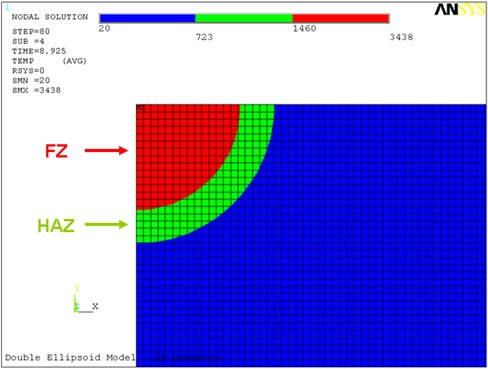

De uma forma geral, algumas das abordagens mais tradicionais envolvem estudos térmicos isolados para o levantamento da Zona de Fusão e da Zona Termicamente Afetada (Figura 1) e simulações termo-mecânicas acopladas, para o levantamento da distribuição de tensões residuais após o resfriamento da junta, podendo incluir recursos para representar deposição de cordões em soldas multi-passe, como operações de element birth and death, disponíveis no software da Ansys.

Outros acoplamentos fundamentais da soldagem, como propriedades termo-mecânicas dependentes da temperatura e modelos de material ortotrópicos e anisotrópicos, também podem ser aplicados.

Figura 1 – Caracterização da Zona de Fusão (FZ) e Zona Termicamente Afetada (HAZ).

Além destas abordagens, outra característica de grande importância consiste na correta representação do comportamento estrutural da junta soldada. Na prática, os componentes soldados são unidos pelo cordão de solda e pelas regiões onde é observada a fusão e solidificação do material de base. Desta forma, é de grande importância que durante a etapa de modelagem observe-se a definição de contatos entre os componentes, assim como a representação a ser usada para o cordão de solda.

Um estudo é apresentado a seguir, comparando diferentes modelagens de uma junta soldada, buscando avaliar como sutis diferenças na composição dos modelos podem provocar variações no comportamento da estrutura.

Estudo de caso

Para facilitar a compreensão e comparação das metodologias apresentadas, será usada uma geometria relativamente simples (Figura 2), consistindo da modelagem de duas chapas perpendiculares (200 x 150 x 12,7), unidas por um cordão de solda em filete (15 x 15), sem penetração total (não ocorre fusão entre as superfícies de contato das chapas).

É considerado um engaste no topo da chapa vertical, e uma força vertical é aplicada na extremidade livre da chapa horizontal. Tanto as chapas como a solda são de aço, sendo adotadas propriedades lineares elásticas de material. Para facilitar a plotagem dos resultados, é realizado um estudo com simetria no plano XY.

Três diferentes modelos são analisados, com características distintas de modelagem:

- Modelo 1 – O cordão de solda não é modelado, e um contato colado (bonded) é definido entre as chapas;

- Modelo 2 – O cordão de solda é modelado, e são definidos contatos colados (bonded) entre todos os componentes;

- Modelo 3 – O cordão de solda é modelado, e pares de contato colados (bonded) são definidos entre a solda e as chapas, enquanto para o par de contato entre as chapas é definido um contato com atrito (frictional).

Deve-se destacar que, mesmo a presença de uma pequena folga entre as chapas (da ordem de 1.0mm) não impossibilita a aplicação de contatos colados nos modelos 1 e 2, uma vez que essa folga é inferior ao raio de pinball do contato. Em relação ao Modelo 3, é adotado um contato com atrito entre as faces pois a princípio não se sabe se o carregamento aplicado é suficiente para fazer que as duas chapas entrem em contato, caso já fosse identificado que isso não ocorra, este contato poderia ser removido para reduzir a complexidade da simulação.

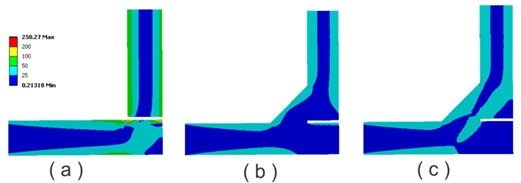

Um resumo dos principais resultados é apresentado na tabela abaixo: Observa-se que ao modelar a união sem a geometria do cordão de solda, os valores de tensão são muito mais elevados que nas demais condições, como pode ser observado na Figura 3, que mostra os valores da tensão de von Mises próximo à junta. Também é possível identificar uma diferença na distribuição entre os Modelos 2 e 3, onde a solda é mais solicitada no último.

Observa-se que ao modelar a união sem a geometria do cordão de solda, os valores de tensão são muito mais elevados que nas demais condições, como pode ser observado na Figura 3, que mostra os valores da tensão de von Mises próximo à junta. Também é possível identificar uma diferença na distribuição entre os Modelos 2 e 3, onde a solda é mais solicitada no último.

Figura 3 – Resultados de Tensão Equivalente de von Mises, em MPa (a) Modelo 1; (b) Modelo 2; (c) Modelo 3.

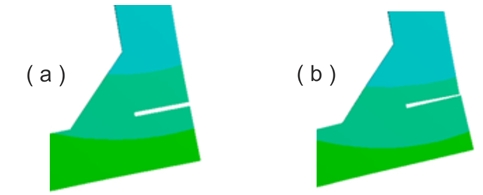

Com base na Figura 4, é possível avaliar como as definições diferentes de contato atuam nos Modelos 2 e 3, através dos resultados de deslocamento resultante, ampliados para facilitar a compreensão: na Figura 4 ( a ) tem-se o Modelo 2, onde a folga inicial é mantida, em função do contato colado; na Figura 4 ( b ), como as superfícies das chapas estão livres, observa-se uma variação na folga.

Figura 4 – Deslocamento Resultantes (escala 40x).

Considerações Finais

Como foi observado, a modelagem dos cordões de solda apresenta uma diferença no comportamento do conjunto como um todo. A concentração de tensões é esperada devido à geometria, mas é possível identificar como a modelagem sem o cordão provoca uma concentração mais severa e localizada na união das chapas, uma região onde se tem originalmente o cordão de solda.

Mesmo nos modelos com o cordão modelado, é possível identificar que manter um contato colado entre as chapas faz com que o cordão de solda trabalhe menos. Uma união totalmente colada é válida caso seja esperada uma fusão completa das faces de contato; do contrário, é recomendada a modelagem correta dos contatos, de forma a representar fielmente a seção resistente da solda, ou seja, apenas o cordão é que transmite esforços nesta configuração.

Cabe ressaltar que a modelagem completa do cordão de solda, apesar de representar um comportamento mais próximo da realidade, deve ser usada de maneira otimizada.

Na prática, as estruturas metálicas mais comuns nas aplicações de engenharia possuem uma grande quantidade de juntas soldadas, e a representação geométrica de todas elas resulta em um acréscimo no tempo total de simulação (envolvendo modelagem geométrica, definição de pares de contato, criação de malha e solução do modelo) que pode ser considerável. Desta forma, uma abordagem como a adotada no Modelo 1 se mostra válida para uma análise global.

Uma vez identificados cordões de solda que estejam submetidos à solicitações elevadas (onde sejam identificadas concentrações como da Figura 3 ( a ), uma análise mais refinada, considerando o cordão de solda como nos Modelos 2 e 3 (dependendo a penetração da solda), pode ser desenvolvida, inclusive com a utilização de recursos auxiliares como submodelamento.

Por fim, é necessário destacar que as abordagens avaliadas levam em consideração apenas a modelagem geométrica da junta e a definição de contatos entre os componentes. Como visto anteriormente, existe uma série de fatores de grande importância que devem ser analisados para proporcionar uma representação mais fiel da junta soldada.

Um estudo térmico é de fundamental importância, pois as deformações térmicas podem provocar tensões residuais consideráveis, dependendo do processo de soldagem aplicado e condições de resfriamento. Além disso, como as tensões residuais são somadas às tensões de operação, torna-se mais importante a consideração de elastoplasticidade do material, para identificar regiões onde o efeito combinado destas duas tensões possam provocar deformação plástica.

Tais abordagens podem ser implementadas de diversas maneiras, com simulações de múltiplos loadsteps (por exemplo, um step inicial térmico seguido de um step com os carregamentos), ou mesmo em uma simulação com elementos acoplados termomecânicos.