Preparação de modelos para geração de malhas

Todo projeto aplicado na área de CAE (Computer-Aided Engineering) tem início na etapa de pré-processamento. Pare ser mais preciso ainda, em um modelo CAD (Computer-Aided Design). A representação do produto é feita por um modelo geométrico, o qual é normalmente criado por uma equipe de projetistas responsável por analisar a montagem e usabilidade do produto, mas não necessariamente contemplando a futura análise CAE que será feita no componente. Não necessariamente o arquivo CAD que é encaminhado para a manufatura atende os requisitos de uma análise CAE, e na realidade, na maioria das vezes não atende.

Para garantir o sucesso de funcionamento do projeto é necessário realizar uma avaliação do modelo CAD, o qual precisa ser tratado antes da importação para o software de simulação. A preparação do modelo tem o objetivo final de gerar uma malha (mesh), um modelo discretizado que será utilizado pelo software para resolver os equacionamentos da física apropriada no modelo em questão. Essa preparação é importante porque, dependendo da indústria e aplicação, cerca de 90% do tempo de análise pode ser investido nesta etapa.

Ao realizar a preparação do modelo para geração da malha é importante destacar que toda e qualquer limpeza de geometria deve se ater ao fato de que todas as modificações realizadas contemplam facilitar e otimizar e etapa de geração de malha, para que a discretização seja feita com qualidade. Ou seja, ao gerar a malha do modelo, deve-se analisar o nível de detalhamento da mesma com o objetivo de garantir que a análise seja realizada adequadamente.

Logo, uma boa malha é aquela que apresenta elementos pouco distorcidos e deformados e esta métrica pode ser avaliada por meio das estatísticas da malha. Uma destas estatísticas é o Skewness, uma métrica que avalia o quão deformado o elemento está baseado em seu volume. Zonas com detalhes desnecessários, faces com ângulos agudos e zonas problemáticas resultarão em uma malha de má qualidade. Por isso que o engenheiro de simulação dá tanta importância para a limpeza e simplificação do modelo.

Mas, o que é tratar um CAD?

De forma simples e direta, tratar um modelo é qualquer alteração realizada pelo analista para permitir a obtenção de uma malha apropriada para o estudo. Por exemplo: Se falarmos sobre uma análise estrutural (FEA), é comum tratar chapas finas e volumétricas por elementos 2D chamados shells (cascas). Também é comum que barras também volumétricas sejam adaptadas, desta vez em elementos 1D chamados Beams (vigas). O objetivo destes atos é a diminuição do número de elementos na análise, permitindo que o caso seja estudado com menor custo computacional.

Mas as mudanças não terminam aí. É igualmente comum que roscas, de parafusos, por exemplo, sejam removidas e tenham sua funcionalidade substituída por contatos, uma solução numérica do método. Soldas também são usualmente removidas e tratadas por meio de contatos. Elementos de fixação podem ser removidos e tratados na análise por meio de juntas. Detalhes em baixo ou alto revelo, como uma inscrição com detalhes do componente também são removidos para reduzir a quantidade de elementos de malha. Arredondamentos e pequenos detalhes podem ser retirados em regiões afastadas da zona de interesse. Outra prática usual e que demanda muito tratamento da geometria é a submodelagem, técnica na qual o caso é todo simplificado e solucionado, para então aproveitar os resultados em uma zona ou componente específico com maior nível de detalhamento.

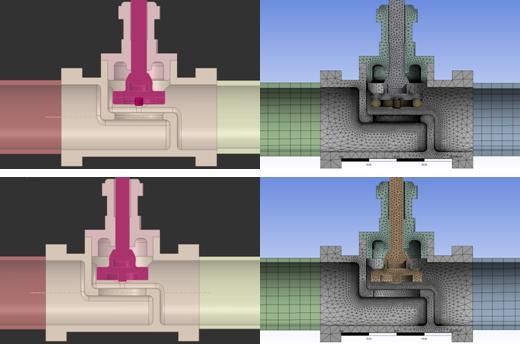

Se falarmos de uma análise CFD (Fluidodinâmica Computacional) então o trabalho de geometria se torna outro, apesar de também consumir muito tempo. A preocupação não é remover a rosca de um parafuso, mas de preferência o parafuso todo. Pequenas frestas devem ser removidas para evitar o refino desnecessário de malha em regiões de pouco interesse. Arredondamentos são removidos ou transformados em chanfros para evitar refinos de curvatura. Se possível, zonas de proximidade são eliminadas para permitir a geração de elementos de malha maiores. Furos são removidos para simplificar o modelo.

Assim como casos estruturais possuem particularidades, o mesmo ocorre com casos CFD. Devido aos efeitos de camada limite, torna-se necessária a criação de uma camada de elementos prismáticos para capturar os fenômenos envolvidos nessas zonas. Para que a camada seja contínua e livre de perturbações é primordial que não existam faces danificadas ou zonas de quatro normais, regiões que prejudicam ou até mesmo impossibilitam a geração dos prismas. Além disto, a maior diferença da preparação de modelos estruturais é a necessidade de uma etapa extra: a geração de domínio fluido. Como o interesse é no fluido e no espaço ocupado por ele, é necessário tirar um negativo do domínio para que a malha seja gerada neste volume.

Existem também simplificações comuns às duas físicas, como resolução de interferências, reconstrução de faces que estão faltando no modelo, remoção de arestas e pontos desnecessários e talvez reconstrução de alguma face que teve sua topologia danificada durante a exportação do modelo.

Etapas para preparação do modelo e geração da malha

Existem algumas etapas que o analista CAE deve seguir para preparar um modelo CAD para poder gerar uma malha de boa qualidade. Abaixo aponto quais são os passos básicos, comum ao processo:

– Importar, examinar e reparar a geometria exportada do CAD;

– Gerar uma malha preliminar ou até mesmo uma malha superficial para inspecionar a discretização;

– Fazer operações para melhorar a malha superficial ou gerar refinos localizados no domínio;

– Gerar a malha final.

Ao seguir estes passos, o engenheiro de simulação garante uma malha de qualidade e a qualidade da análise realizada nas ferramentas CAE.

Quais os principais desafios que você tem encontrado na preparação de modelos e geração de malhas?